Odabir pravog tipa mašine u višeosnoj CNC obradi je među najvažnijim odlukama. On određuje ukupne mogućnosti procesa, moguće dizajne i ukupne troškove. Troosna vs. četveroosna vs. petoosna CNC obrada je popularna debata, a pravi odgovor zavisi od zahtjeva projekta.

Ovaj vodič će se osvrnuti na osnove višeosne CNC obrade i uporediti troosnu, četveroosnu i petoosnu CNC obradu kako bi vam pomogao u donošenju pravog izbora.

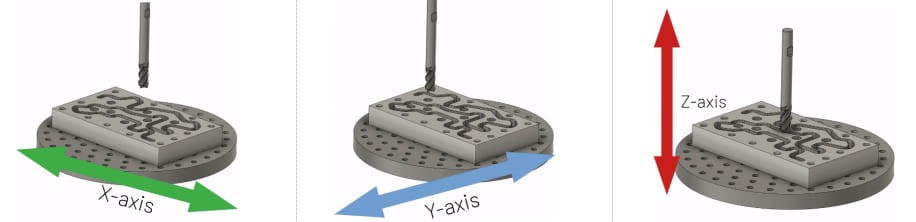

Uvod u 3-osnu obradu

Vreteno se linearno kreće u smjerovima X, Y i Z, a obradak zahtijeva stezne elemente koji ga drže u jednoj ravni. Mogućnost rada na više ravni je moguća kod modernih mašina. Ali oni zahtijevaju posebne stezne elemente čija je izrada nešto skuplja i oduzima puno vremena.

Međutim, postoje neka ograničenja u pogledu onoga što 3-osni CNC strojevi mogu učiniti. Mnoge funkcije su ili ekonomski neisplative, uprkos relativnim cijenama 3-osnih CNC strojeva, ili su jednostavno nemoguće. Na primjer, 3-osne mašine ne mogu kreirati ugaone funkcije ili bilo šta što je na XYZ koordinatnom sistemu.

Nasuprot tome, troosne mašine mogu kreirati podrezane elemente. Međutim, one zahtijevaju nekoliko preduvjeta i posebne rezače poput rezača za T-utore i lastin rep. Ispunjavanje ovih zahtjeva ponekad može drastično povećati cijene, a ponekad postaje isplativije odlučiti se za 4-osno ili 5-osno CNC glodačko rješenje.

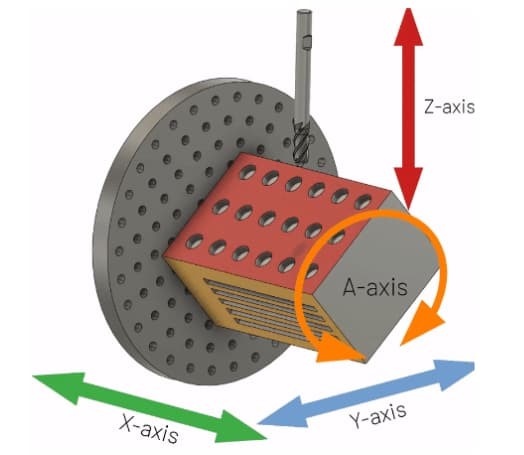

Uvod u 4-osnu obradu

Četveroosna obrada je naprednija od svojih troosnih ekvivalenata. Pored kretanja alata za rezanje u XYZ ravnima, oni omogućavaju da se radni komad okreće i oko Z-ose. To znači da četveroosno glodanje može raditi na čak 4 strane bez ikakvih posebnih zahtjeva poput jedinstvenih pričvršćivača ili alata za rezanje.

Kao što je već navedeno, dodatna osa na ovim mašinama čini ih ekonomski isplativijim u nekim slučajevima gdje 3-osne mašine mogu obaviti posao, ali uz posebne zahtjeve. Dodatni troškovi potrebni za izradu odgovarajućih pričvršćivača i alata za rezanje na 3-osnim mašinama premašuju ukupnu razliku u cijeni između 4-osnih i 3-osnih mašina. Time su one isplativiji izbor za neke projekte.

Štaviše, još jedan važan aspekt 4-osnog glodanja je ukupni kvalitet. Budući da ove mašine mogu raditi na 4 strane odjednom, nije potrebno premještanje obratka na uređajima. Time se minimiziraju šanse za ljudsku grešku i poboljšava ukupna tačnost.

Danas postoje dvije vrste 4-osne CNC obrade: kontinuirana i indeksna.

Kontinuirana obrada omogućava alatu za rezanje i radnom komadu da se kreću istovremeno. To znači da mašina može rezati materijal dok se okreće. Na taj način se složeni lukovi i oblici poput spirala čine vrlo jednostavnim za obradu.

S druge strane, indeksna obrada se odvija u fazama. Alat za rezanje se zaustavlja kada se obradak počne okretati oko Z-ravni. To znači da indeksne mašine nemaju iste mogućnosti jer ne mogu kreirati složene lukove i oblike. Jedina prednost je činjenica da se obradak sada može obrađivati na 4 različite strane bez potrebe za posebnim priključcima koji su neophodni kod troosne mašine.

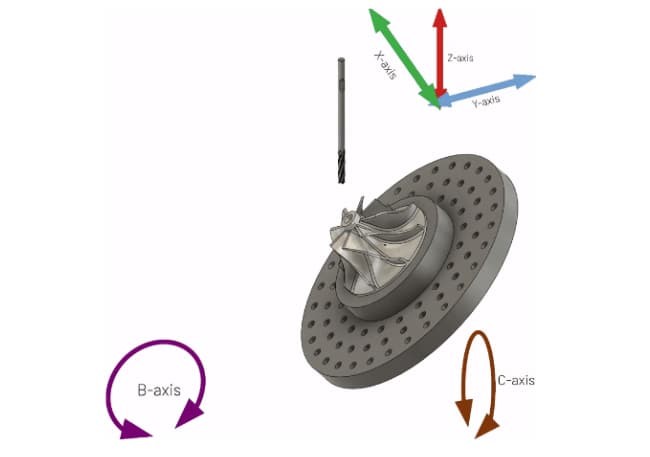

Uvod u 5-osnu obradu

Petoosna obrada ide korak dalje i omogućava rotaciju u dvije ravni. Ova višeosna rotacija, zajedno sa sposobnošću alata za rezanje da se kreće u tri smjera, dvije su ključne osobine koje omogućavaju ovim mašinama da obavljaju i najsloženije poslove.

Na tržištu su dostupne dvije vrste 5-osne CNC obrade. 3+2-osna obrada i kontinuirana 5-osna obrada. Obje rade u svim ravnima, ali prva ima ista ograničenja i princip rada kao indeksirajuća 4-osna mašina.

CNC obrada sa 3+2 ose omogućava nezavisnu rotaciju, ali ograničava istovremenu upotrebu obje koordinatne ravni. Nasuprot tome, kontinuirana 5-osna obrada ne dolazi s takvim ograničenjima. Time se omogućava superiorna kontrola i mogućnost praktične obrade najsloženijih geometrija.

Glavne razlike između 3, 4 i 5-osne CNC obrade

Razumijevanje složenosti i ograničenja vrste CNC obrade je ključno za osiguranje najbolje ravnoteže između troškova, vremena i kvalitete procesa.

Kao što je već rečeno, brojni projekti bi bili skuplji na inače ekonomičnom 3-osnom glodanju zbog složenosti vezanih za pribor i procese. Slično tome, jednostavno odabir 5-osnog glodanja za svaki pojedinačni projekat bio bi sinonim za borbu protiv žohara mitraljezom. Ne zvuči efikasno, zar ne?

Upravo je to razlog zašto je bitno razumjeti glavne razlike između 3-osne, 4-osne i 5-osne obrade. To može osigurati da se za bilo koji određeni projekat odabere najbolja vrsta mašine bez ikakvog kompromisa u pogledu bitnih parametara kvaliteta.

Evo 5 glavnih razlika između vrsta CNC obrade.

Princip rada

Princip rada svih CNC mašina je isti. Alat za rezanje, vođen računarom, okreće se oko obratka kako bi uklonio materijal. Nadalje, sve CNC mašine koriste ili M-kodove ili G-kodove za dešifriranje kretanja alata u odnosu na obratak.

Razlika je u dodatnoj mogućnosti rotacije oko različitih ravni. I 4-osno i 5-osno CNC glodanje omogućavaju rotaciju oko različitih koordinata, a ova kvaliteta rezultira relativno lakim kreiranjem složenijih oblika.

Preciznost i tačnost

CNC obrada je poznata po svojoj tačnosti i niskim tolerancijama. Međutim, tip CNC-a utiče na konačne tolerancije proizvoda. CNC sa 3 ose, iako veoma precizan, imaće veću šansu za slučajne greške zbog dosljednog premještanja obratka. Za većinu primjena, ova margina greške je zanemarljiva. Međutim, za osjetljive primjene koje se odnose na vazduhoplovstvo i automobilsku industriju, čak i najmanje odstupanje može uzrokovati probleme.

I 4-osna i 5-osna CNC obrada nemaju taj problem jer ne zahtijevaju nikakvo repozicioniranje. Omogućavaju rezanje na više ravni na jednom uređaju. Nadalje, važno je napomenuti da je ovo jedini izvor odstupanja u kvaliteti 3-osne obrade. Osim toga, ukupni kvalitet u smislu preciznosti i tačnosti ostaje isti.

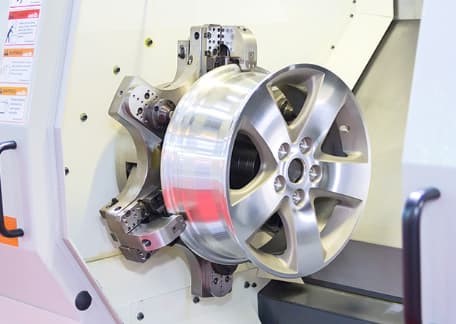

Aplikacije

Umjesto primjene u cijeloj industriji, razlike u vrsti CNC-a odnose se na prirodu proizvoda. Na primjer, razlika između 3-osnih, 4-osnih i 5-osnih glodalica bit će zasnovana na ukupnoj složenosti dizajna, a ne na samoj industriji.

Jednostavan dio za vazduhoplovni sektor može se razviti na troosnoj mašini, dok nešto složeno za bilo koji drugi sektor može zahtijevati upotrebu četveroosne ili petoosne mašine.

Troškovi

Troškovi su među glavnim razlikama između 3-osnih, 4-osnih i 5-osnih CNC glodalica. 3-osne mašine su prirodno ekonomičnije za kupovinu i održavanje. Međutim, troškovi njihovog korištenja zavise od faktora kao što su pribor i dostupnost operatera. Dok troškovi za operatere ostaju isti u slučaju 4-osnih i 5-osnih mašina, pribor i dalje čini značajan dio troškova.

S druge strane, 4-osna i 5-osna obrada su tehnološki naprednije i imaju bolje karakteristike. Stoga su prirodno skupe. Međutim, one donose mnogo mogućnosti i predstavljaju održiv izbor u mnogim jedinstvenim slučajevima. Jedan od njih je već ranije razmatran gdje bi dizajn koji je teoretski moguć s 3-osnom mašinom zahtijevao mnogo prilagođenih uređaja. Time se povećavaju ukupni troškovi i 4-osna ili 5-osna obrada postaje održivija opcija.

Vrijeme isporuke

Kada je riječ o ukupnom vremenu isporuke, kontinuirane 5-osne mašine pružaju najbolje ukupne rezultate. Mogu obraditi čak i najsloženije oblike u najkraćem mogućem roku zbog nedostatka zastoja i obrade u jednom koraku.

Kontinuirane četveroosne mašine dolaze nakon toga jer omogućavaju rotaciju u jednoj osi i mogu obraditi samo ravne ugaone elemente odjednom.

Konačno, 3-osne CNC mašine imaju najduže vrijeme isporuke jer se rezanje odvija u fazama. Nadalje, ograničenja 3-osnih mašina znače da će biti potrebno mnogo premještanja obratka, što bi rezultiralo povećanjem ukupnog vremena isporuke za bilo koji projekat.

Glodanje sa 3 ose, 4 ose, 5 ose, šta je bolje?

U proizvodnji ne postoji apsolutno bolja metoda ili univerzalno rješenje. Pravi izbor zavisi od složenosti projekta, ukupnog budžeta, vremena i zahtjeva za kvalitetom.

3-osni vs. 4-osni vs. 5-osni, svi imaju svoje prednosti i mane. Naravno, 5-osni može kreirati složenije 3D geometrije, dok 3-osni može brzo i konzistentno izbacivati jednostavnije dijelove.

Ukratko, ne postoji odgovor na pitanje koji je bolji izbor. Bilo koja metoda obrade koja pruža savršenu ravnotežu između troškova, vremena i rezultata bila bi idealan izbor za određeni projekat.

Pročitajte više: CNC glodanje vs. CNC tokarenje: Koji je pravi izbor

Započnite svoje projekte s Guanshengovim CNC uslugama obrade

Za bilo koji projekat ili posao, pravi proizvodni partner može biti razlika između uspjeha i neuspjeha. Proizvodnja je sastavni dio procesa razvoja proizvoda i pravi izbori u toj fazi mogu uveliko doprinijeti održivosti proizvoda. Guangsheng je idealan izbor proizvodnje za svaku situaciju zbog svog insistiranja na pružanju najboljeg uz najveću dosljednost.

Opremljen najsavremenijim postrojenjem i iskusnim timom, Guangsheng može da obradi sve vrste 3-osnih, 4-osnih ili 5-osnih mašinskih poslova. Uz stroge provjere kvaliteta, možemo garantovati da gotovi dijelovi bez greške zadovoljavaju sve vrste provjera kvaliteta.

Nadalje, ono što izdvaja Guangsheng su najbrži rokovi isporuke i najkonkurentnije cijene na tržištu. Štaviše, proces je također optimiziran kako bi olakšao kupcu. Jednostavno prenesite dizajne kako biste dobili sveobuhvatnu DFM analizu i trenutnu ponudu za početak.

Automatizacija i online rješenja su ključ budućnosti proizvodnje i Guangsheng to razumije. Zato je sve što vam je potrebno za najbolje rezultate udaljeno samo jedan klik.

Zaključak

Svi 3, 4 i 5-osni CNC strojevi su različiti i svaki tip dolazi sa svojim snagama ili slabostima. Međutim, pravi izbor svodi se na jedinstvene zahtjeve projekta i njegove potrebe. Ne postoji pravi izbor u proizvodnji. Ispravan pristup je pronaći najoptimalniju kombinaciju kvalitete, cijene i vremena. Nešto što sve tri vrste CNC strojeva mogu pružiti na osnovu zahtjeva određenog projekta.

Vrijeme objave: 29. novembar 2023.