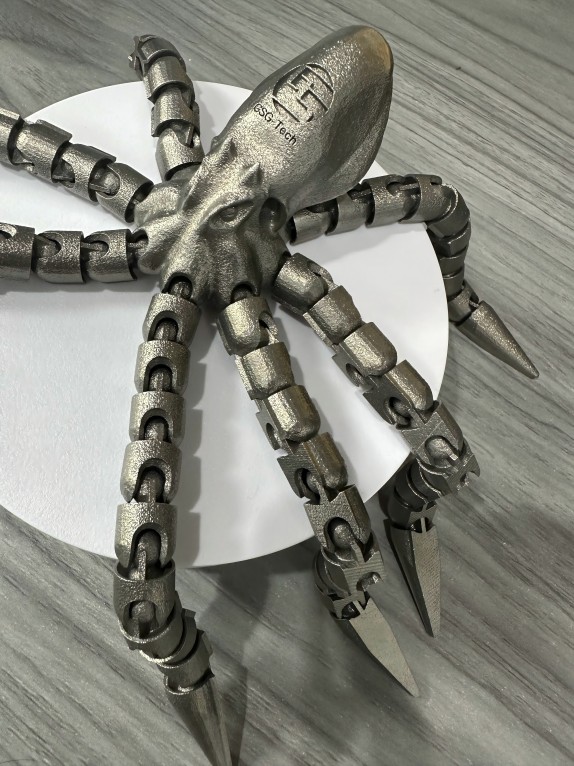

Nedavno smo napravili demonstraciju metala3D printanje, i završili smo to vrlo uspješno, pa šta je onda metal3D printanjeKoje su njegove prednosti i mane?

3D printanje metala je tehnologija aditivne proizvodnje koja gradi trodimenzionalne objekte dodavanjem metalnih materijala sloj po sloj. Evo detaljnog uvoda u 3D printanje metala:

Tehnički princip

Selektivno lasersko sinterovanje (SLS): Upotreba visokoenergetskih laserskih zraka za selektivno topljenje i sinterovanje metalnih prahova, zagrijavajući praškasti materijal na temperaturu nešto ispod tačke topljenja, tako da se formiraju metalurške veze između čestica praha, čime se objekat gradi sloj po sloj. U procesu štampanja, ujednačen sloj metalnog praha se prvo nanosi na platformu za štampanje, a zatim laserski snop skenira prah prema obliku poprečnog presjeka objekta, tako da se skenirani prah topi i stvrdnjava zajedno. Nakon završetka sloja štampanja, platforma se spušta za određenu udaljenost, a zatim se nanosi novi sloj praha, ponavljajući gornji postupak dok se cijeli objekat ne odštampa.

Selektivno lasersko topljenje (SLM): Slično SLS-u, ali s većom laserskom energijom, metalni prah se može potpuno rastopiti kako bi se formirala gušća struktura, veća gustoća i bolja mehanička svojstva, a čvrstoća i tačnost štampanih metalnih dijelova su veće, bliske ili čak i veće od dijelova proizvedenih tradicionalnim proizvodnim procesom. Pogodno je za proizvodnju dijelova u vazduhoplovstvu, medicinskoj opremi i drugim oblastima koje zahtijevaju visoku preciznost i performanse.

Topljenje elektronskim snopom (EBM): Upotreba elektronskih snopova kao izvora energije za topljenje metalnog praha. Elektronski snop ima karakteristike visoke gustine energije i velike brzine skeniranja, što može brzo otopiti metalni prah i poboljšati efikasnost štampanja. Štampanje u vakuumskom okruženju može izbjeći reakciju metalnih materijala s kisikom tokom procesa štampanja, što je pogodno za štampanje legura titana, legura na bazi nikla i drugih metalnih materijala osjetljivih na sadržaj kisika, često korištenih u vazduhoplovstvu, medicinskoj opremi i drugim vrhunskim oblastima.

Ekstruzija metalnih materijala (ME): Metoda proizvodnje zasnovana na ekstruziji materijala, pri čemu se metalni materijal istiskuje u obliku svile ili paste pomoću ekstruzijske glave, a istovremeno se zagrijava i stvrdnjava, kako bi se postiglo akumulacijsko oblikovanje sloj po sloj. U poređenju sa tehnologijom laserskog topljenja, investicioni troškovi su niži, fleksibilniji i praktičniji, posebno pogodni za rani razvoj u kancelarijskom i industrijskom okruženju.

Uobičajeni materijali

Titanijumska legura: ima prednosti visoke čvrstoće, niske gustine, dobre otpornosti na koroziju i biokompatibilnosti, široko se koristi u vazduhoplovstvu, medicinskoj opremi, automobilskoj industriji i drugim oblastima, kao što su lopatice avionskih motora, vještački zglobovi i proizvodnja drugih dijelova.

Nehrđajući čelik: ima dobru otpornost na koroziju, mehanička svojstva i svojstva obrade, relativno nisku cijenu, jedan je od najčešće korištenih materijala u 3D printanju metala, može se koristiti za proizvodnju raznih mehaničkih dijelova, alata, medicinskih uređaja i tako dalje.

Aluminijska legura: niska gustoća, visoka čvrstoća, dobra toplinska provodljivost, pogodna za proizvodnju dijelova s visokim zahtjevima za težinu, kao što su blok cilindara automobila, dijelovi konstrukcija zrakoplovne industrije itd.

Legura na bazi nikla: s odličnom čvrstoćom na visokim temperaturama, otpornošću na koroziju i oksidaciju, često se koristi u proizvodnji komponenti otpornih na visoke temperature kao što su avionski motori i plinske turbine.

prednost

Visok stepen slobode dizajna: Mogućnost postizanja proizvodnje složenih oblika i struktura, kao što su rešetkaste strukture, topološki optimizovane strukture itd., koje je teško ili nemoguće postići u tradicionalnim proizvodnim procesima, pruža veći inovativni prostor za dizajn proizvoda i može proizvesti lakše, visokoperformansne dijelove.

Smanjite broj dijelova: više dijelova se može integrirati u cjelinu, smanjujući proces povezivanja i montaže između dijelova, poboljšavajući efikasnost proizvodnje, smanjujući troškove, ali i poboljšavajući pouzdanost i stabilnost proizvoda.

Brza izrada prototipa: Može proizvesti prototip proizvoda u kratkom vremenu, ubrzati ciklus razvoja proizvoda, smanjiti troškove istraživanja i razvoja i pomoći preduzećima da brže plasiraju proizvode na tržište.

Prilagođena proizvodnja: Prema individualnim potrebama kupaca, mogu se proizvesti jedinstveni proizvodi koji zadovoljavaju posebne zahtjeve različitih kupaca, pogodni za medicinske implantate, nakit i druga prilagođena područja.

Ograničenje

Loš kvalitet površine: Hrapavost površine štampanih metalnih dijelova je relativno visoka, te je potrebna naknadna obrada, poput brušenja, poliranja, pjeskarenja itd., kako bi se poboljšala završna obrada površine, što povećava troškove i vrijeme proizvodnje.

Unutrašnji defekti: tokom procesa štampanja mogu postojati unutrašnji defekti poput pora, nespojenih čestica i nepotpunog spajanja, koji utiču na mehanička svojstva dijelova, posebno pri primjeni visokog opterećenja i cikličnog opterećenja, te je potrebno smanjiti pojavu unutrašnjih defekata optimizacijom parametara procesa štampanja i usvajanjem odgovarajućih metoda naknadne obrade.

Ograničenja materijala: Iako se vrste metalnih materijala dostupnih za 3D printanje povećavaju, i dalje postoje određena ograničenja materijala u usporedbi s tradicionalnim metodama proizvodnje, a neke visokoperformansne metalne materijale je teže printati i troškovi su veći.

Problemi s troškovima: Cijena opreme i materijala za 3D printanje metala je relativno visoka, a brzina printanja je spora, što nije toliko isplativo kao tradicionalni proizvodni procesi za proizvodnju velikih razmjera, te je trenutno uglavnom pogodno za male serije, prilagođenu proizvodnju i područja s visokim zahtjevima za performansama i kvalitetom proizvoda.

Tehnička složenost: 3D printanje metala uključuje složene procesne parametre i kontrolu procesa, što zahtijeva profesionalne operatere i tehničku podršku, te zahtijeva visok tehnički nivo i iskustvo operatera.

Područje primjene

Vazduhoplovstvo: Koristi se za proizvodnju lopatica avionskih motora, diskova turbina, struktura krila, dijelova satelita itd., što može smanjiti težinu dijelova, poboljšati efikasnost goriva, smanjiti troškove proizvodnje i osigurati visoke performanse i pouzdanost dijelova.

Automobil: Proizvodnja blokova cilindara motora automobila, školjki mjenjača, laganih strukturnih dijelova itd., kako bi se postigla lagana konstrukcija automobila, poboljšala ekonomičnost goriva i performanse.

Medicina: Proizvodnja medicinskih uređaja, umjetnih zglobova, zubnih ortopedskih pomagala, implantabilnih medicinskih uređaja itd., prema individualnim razlikama pacijenata, prilagođena proizvodnja, poboljšava prikladnost medicinskih uređaja i efekte liječenja.

Proizvodnja kalupa: Proizvodnja kalupa za brizganje, kalupa za lijevanje pod pritiskom itd. skraćuje ciklus proizvodnje kalupa, smanjuje troškove, poboljšava tačnost i složenost kalupa.

Elektronika: Proizvodnja radijatora, kućišta, štampanih ploča elektronske opreme itd., radi postizanja integrisane proizvodnje složenih struktura, poboljšanja performansi i efekta odvođenja toplote elektronske opreme.

Nakit: U skladu s kreativnošću dizajnera i potrebama kupaca, može se proizvesti raznovrsni jedinstveni nakit kako bi se poboljšala efikasnost proizvodnje i personalizacija proizvoda.

Vrijeme objave: 22. novembar 2024.